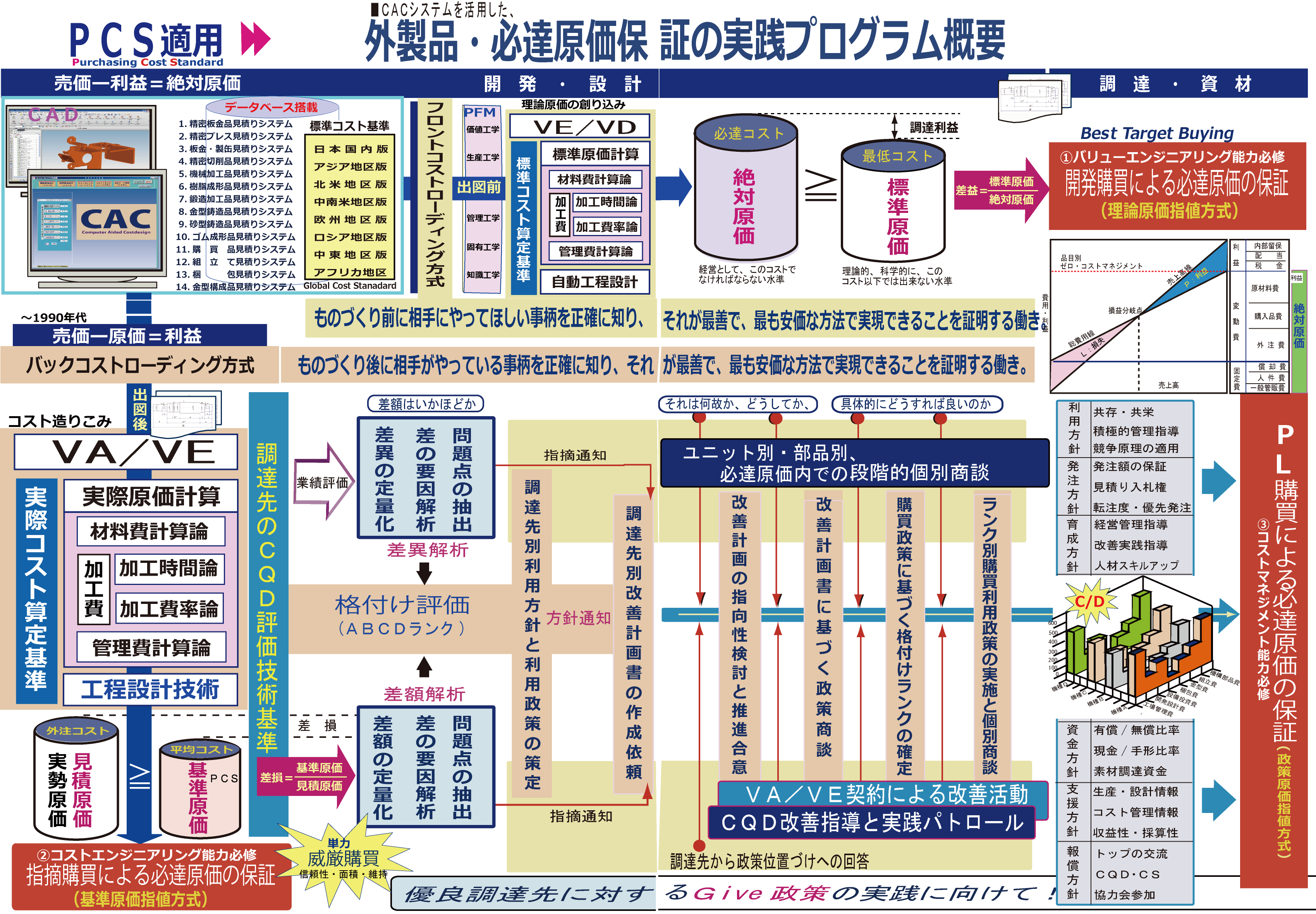

設計者により強い自信をもって必達コスト内で創り込まれ、生産技術で精査された部品について、外部調達品であれば、調達部門で適正な購入先や最適な加工先選定に着手する。 その際、価格決定に当たっては、指値購買(開発購買、指摘購買、PL購買)の実践から原価保証を敢行する。右上段のフロントコストローディングが仕組み化されている組織では、開発設計部門で創り込まれた必達原価と標準原価の双方が資材、調達部門に対し「この価格内で収斂させるように」との部品機能情報とコスト情報(必達コストと標準コスト)が指し示される。

資材、調達では、この必達コストは、経営が求める絶対原価であるとの深い認識を持ち合わせコスト構成内容を良く理解した上で理論的、科学的な交渉を行い、日本市場に限らず世界市場をも、にらみながら機能購買に徹し最適な製作メーカーを選定し原価保証を確実なものとするのである。

開発設計者がコスト創り込みをせず出図後、資材、調達部門で直接コスト作りこみをするのがバックローデイングである。この場合は二次元出図後からの働きである。物づくりを知り尽くした生産技術者や調達技術者により、CACシステムを活用し、マニュアル工程設計からコストに置き換え理論購買ないしPL購買に持ち込むのである。ここで理論購買とは出図に対しCACシステムを適用し、「これでpage_system/system_fileできる」との試算結果と外注先から入手した見積り結果を比較し指値に持ち込む購買法である。またPL購買とは、算出した結果と外注価格水準との差額を出し、どうして価格差があるのか、それは、なぜか、どうすれば良いのかについて問いかけ外注先とともに改善活動を進め効率化成果ををもって価格決定しようとする購買法である。いずれの手法も外注先の物づくり技術を越える指導技術を持ち合わせる必要から高度な コストエンジニアリング能力取得は必修である。そのための 組織的活動の展開法は計画的でなければならない。

|